In den 1970 ger Jahren hatte ich einen Mini Clubman mit 70 PS. Mit einem Leergewicht von um die 670 Kg war das eine Rakete. Durch den tiefen Schwerpunkt, das grandiose Fahrwerk und das Leistungsgewicht war das Fahren GoKart-Feeling pur. Ein riesiger Spass. Leider hatte das englische Auto so seine Tücken. Die Qualität war miserable und ständig ging etwas kaputt.

Bei einem Ausflug zerbrachen die Kreuzgelenke an den Vorderachsen. Diese waren aus Gummi und verschliessen schnell. Wir mussten den Mini auf dem Land in der Nacht abstellen und per Anhalter weiter kommen. Am nächsten Tag wollten wir ihn abschleppen. Leider entdeckten ihn wohl ein paar „Liebhaber“. Denn Ersatzteile für einen Mini waren in der Zeit in Deutschland schwer zu bekommen. Diese Liebhaber „entwendeten“ die Hälfte der elektrischen Anlage und rissen dabei auch einen Grossteil des Kabelbaums aus dem Motorraum. Wer schon mal einen Kabelbaum in einem Auto ersetzt hat, weiss was das für eine Arbeit ist. Da ich Mitglied in einem Mini Club war, konnte ich die Teile einzeln und günstig bestellen. Jedoch gab es damals noch keine guten Anleitungen oder Schaltpläne die man sich über das Internet hätte holen können.

Stunden mühseliger Arbeit

Das richtige Verlegen und Anschliessen der neuen Kabel und Bauteile verschlang deshalb auch Tage und Wochen. Schon damals dachte ich mir, wie man wohl die Verkabelung an einem Auto besser, einfacher und mit weniger Material machen könnte. Letztlich werden die meisten Kabel in einem Auto nur verlegt um das Endgerät ein oder aus zu schalten. Der Leistungsstrom wird über die Karosserie geliefert. In kleineren Baugeräten, wie z.B. Radios wird die Schaltung über Leiterplatten erzeugt. Die kann man leichter ein- und ausbauen, sie sind leichter als Kabel und man kann eine Vielzahl an Schaltungen auf einem kleinen Platz anbieten. Sprich man könnte damit Gewicht und Material einsparen und die Ansteuerung der Endgeräte besser programmieren. Ausserdem könnte man solche Leiterplatten für verschiedene Modelle vorbereiten und so die Anzahl an Ersatzteilen reduzieren. Also auch noch Kosten senken.

Nun sind fünfzig Jahre vergangen

Heute ist das Kabelsystem bei einem durchschnittlichen Auto ca. 8 km lang. Ja, Sie haben richtig gelesen – acht Kilometer. Die Anzahl der Steuergeräte ist auf 100 pro Auto gestiegen. Das Gewicht der elektrischen Steuerung und Verkabelung ist mit ca. 50 bis 100 kg zu einem wichtigen Teil des Gesamtgewichts geworden. Und das obwohl man Gewicht sparen möchte um effizienter und umweltschonender zu fahren. Der Einbau, die Fehlersuche und Reparatur an der elektrischen Anlage ist kompliziert und teuer. Die Fehleranfälligkeit ist aufgrund der Komplexität und Anzahl der Teile sehr hoch. Bauteile sind nicht zwischen unterschiedlichen Autos austauschbar. Die Ersatzteilvielzahl ist unüberschaubar und damit auch sehr teuer. Aus all diesen Gründen wäre es eigentlich sinnvoll neue Wege zu gehen und an neue Systeme zu denken. Aber was ist in den letzten Jahren passiert? Nichts. Innovation, Pustekuchen. Die Entwicklung ist genau in die verkehrte Richtung gegangen. Teurer, komplizierter, wartungsaufwändiger – fast könnte man meinen das ist so gewollt? Ein Schelm wer Böses dabei denkt?

Aber nein, ein Neuling, ein Neueinsteiger macht sich Gedanken

Keiner von den herkömmlichen Autoherstellern hat auch nur im Traum daran gedacht diese Systeme zu verändern und zu einem Besseren zu wenden. Obwohl einige Zulieferer selber immer gewarnt haben und sogar Abhilfe anboten. Leider hat das die Hersteller nicht interessiert. Nun muss ein Neuling auf dem Automarkt kommen um das Thema grundsätzlich neu aufzurollen. Die Firma Tesla hat in ihren Elektroautos schon bei Markteinführung die Kabellänge auf rund 3 Kilometer (Model S & X) reduziert. Im neuen Model 3 ist die Kabellänge sogar noch einmal um die Hälfte, auf 1.5 Kilometer, geschrumpft. Wieso kann das eine Firma wie Tesla, aber alle anderen in der Branche können das nicht? Und bitte kommt mir jetzt nicht mit – ja bei einem Elektroauto kann man das machen! Denn die Anzahl der elektrischen Bauteile bzw. Komponenten bei einem Tesla sind komplexer als bei herkömmlichen Autos.

Neues Patent von Tesla für einen grundsätzlichen Wandel

Tesla hat sich die Frage nach der elektrischen Verkabelung im Auto neu vorgenommen. Grundsätzlich entsteht die höchste Wertschöpfung bei einem Auto in der Montage. Wenn man also den Kabelbaum, elektrische Schaltungen und Bauteile auf einmal per Roboter in ein Auto einbauen könnte, würde man eine sehr hohe Wertschöpfung an dieser Stelle erreichen. Man könnte Kosten senken und die Wartung und Fehlersuche vereinfachen. Heute müssen bei den meisten Autos all diese Komponenten, einzeln, kompliziert, also zeitaufwändig per Hand manuell eingebaut werden. Tesla hat sich dazu Gedanken gemacht und dieses Jahr dazu ein neues Patent angemeldet.

Reduzierung auf 100 Meter Länge

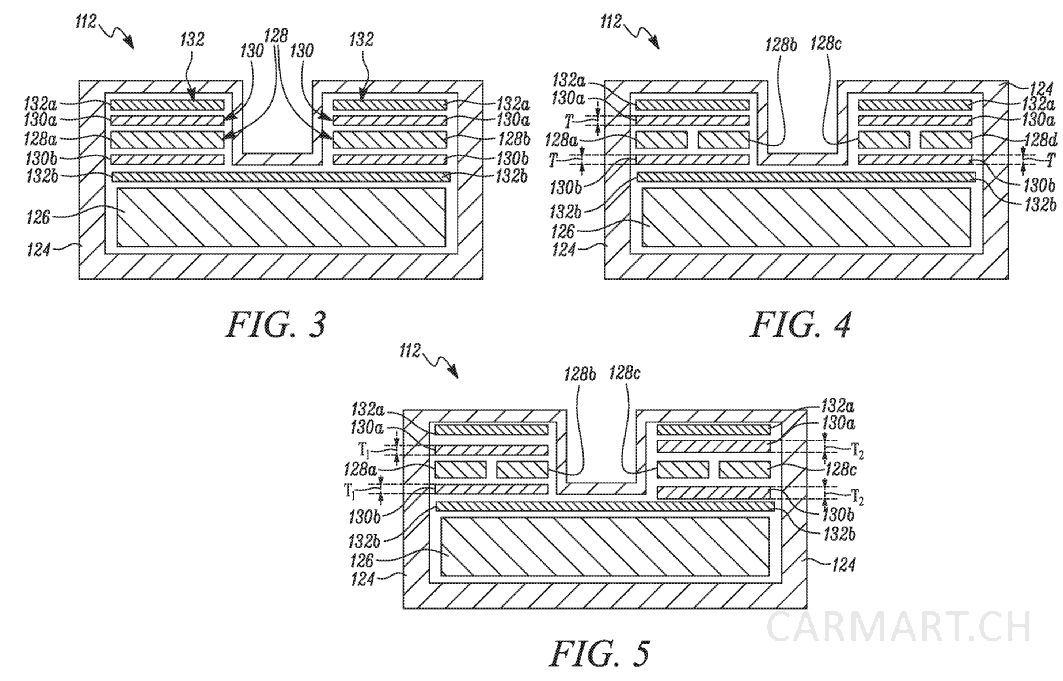

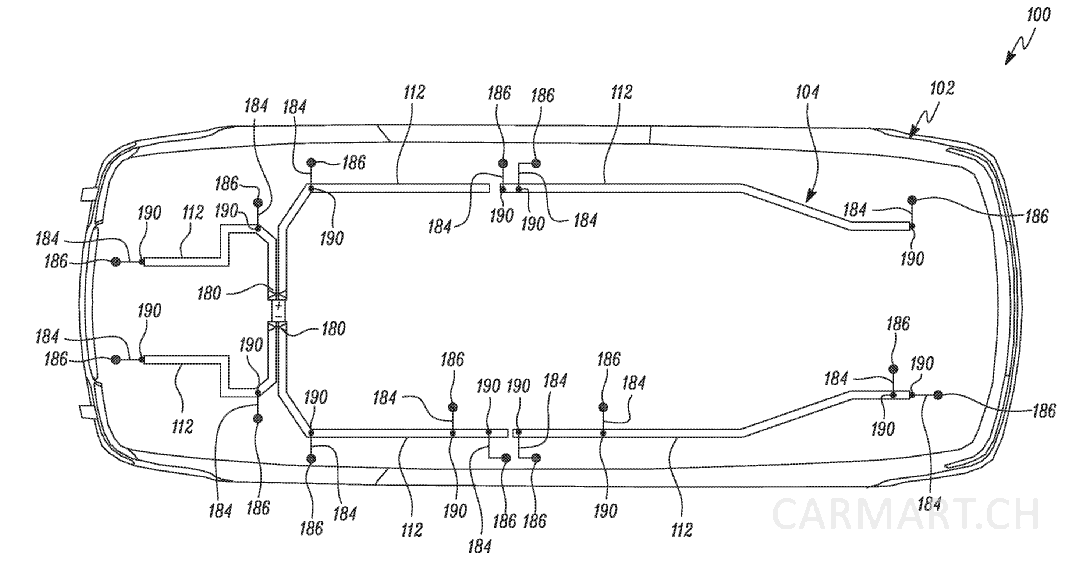

Fünfzig Jahre nach dem ich mir schon einmal solche Gedanken gemacht hatte, hat Tesla nun ein System entwickelt, dass Leiterplatten ähnlich kommt und leicht in ein Auto eingebaut werden kann. Dabei werden standardisierte Baugruppen mit verschiedenen Leiterschienen und Schalteinheiten zusammen gefasst. Diese Baugruppen können automatisiert hergestellt und durch Roboter verbaut werden. Das spart Zeit, Kosten und reduziert Komplexität. Baugruppen können sogar in verschiedenen Fahrzeug-Modellen verwendet werden. Tesla will damit die Kabellänge auf 100 Meter beschränken und spart enorm viel Gewicht ein. Das System besteht nur mehr aus sechs Baugruppen, die in den Türen und im Fahrzeug rechts und links verlegt werden. An diese sechs Baugruppen können an vielen Stellen Endgeräte angeschlossen werden. Das heisst, das auch eine spätere Ergänzung oder Adaption leicht möglich ist.

Aber nicht nur das. Die Baugruppen funktionieren, eben wie Leiterplatten, auch als Schalt- und Steuerungselemente. Über die Steuerungssoftware können über die Leiterplatten Baugruppen ein oder ausgeschaltet oder sogar stufenlos gesteuert werden. Da wo man bei herkömmlichen Autos Relais verwendet, benutzt Tesla diese Baugruppen. Das vereinfacht die gesamte Steuerung, den Ersatzteil Austausch, wenn er denn noch nötig ist, und reduziert die Komplexität enorm.

Tesla profitiert nicht nur bei seinen Autos, sondern verdient auch an Lizenzgebühren

Die elektrische Verkabelung in Autos ist ein Milliarden Markt. Jeder der hier Kosten senken möchte wird an dem Patent von Tesla interessiert sein. Für viele ist es leichter und günstiger das Patent zu lizenzieren und dann Kosten zu sparen, anstatt selber ein neues, anderes System zu entwicklen. Tesla kann also mit dieser Entwicklung nicht nur bei seinen Autos sehr viel Geld verdienen sondern auch mit der Lizenzvergabe an andere Hersteller. Eine Win-Win Situation.

Lange hat es gedauert bis endlich eine Innovation auf diesem Gebiet erfolgt ist. Ich hoffe die nächsten werden nicht auch weitere fünfzig Jahre dauern. Es ist immer wieder gut, wenn in einer Branche Neueinsteiger frischen Wind erzeugen. Schade, dass es nur so geht.